تفاوت رولیک رفت و برگشت کجا از هر کدام استفاده کنیم؟

در شریانهای حیاتی صنعت، از معادن گرفته تا کارخانههای سیمان و فولاد، سیستمهای نوار نقاله (Conveyor Systems) نقشی بیبدیل در جابجایی مواد ایفا میکنند. در قلب این سیستمهای عظیم و پرکار، قطعاتی به ظاهر ساده اما حیاتی به نام رولیک (Roller/Idler) وجود دارند که سلامت و کارایی کل خط انتقال به عملکرد صحیح آنها وابسته است. با این حال، دنیای رولیکها پیچیدگیهای خاص خود را دارد و یکی از بزرگترین چالشها برای مهندسان و تیمهای فنی، درک تفاوت میان رولیک رفت و رولیک برگشت و انتخاب صحیح آنهاست.

استفاده از رولیک اشتباه در جای نامناسب، نه تنها عمر مفید تسمه نقاله (که گرانترین بخش سیستم است) را کاهش میدهد، بلکه میتواند منجر به توقفهای برنامهریزی نشده، کاهش ظرفیت حمل و افزایش هزینههای عملیاتی شود. این مقاله یک راهنمای جامع و فنی است تا به طور کامل تفاوتهای این دو نوع رولیک کلیدی را تشریح کرده و به سوال اصلی پاسخ دهد: کجا و چرا باید از هر کدام استفاده کنیم؟

آناتومی سیستم نوار نقاله: جایگاه رولیکها کجاست؟

برای درک تفاوت، ابتدا باید به تصویر بزرگتر نگاه کنیم. یک سیستم نوار نقاله از دو بخش اصلی تشکیل شده است:

- مسیر رفت (Carrying Side): بخش بالایی نوار که مواد روی آن قرار گرفته و از نقطه بارگیری به سمت نقطه تخلیه حرکت میکند.

- مسیر برگشت (Return Side): بخش پایینی نوار که پس از تخلیه بار، به صورت خالی به سمت نقطه بارگیری بازمیگردد.

رولیکها در هر دو مسیر نصب میشوند اما وظیفه، طراحی و چالشهایی که با آن روبرو هستند، در این دو بخش کاملاً متفاوت است.

رولیک رفت (Troughing/Carrying Roller): ستون فقرات خط انتقال

رولیک رفت، همانطور که از نامش پیداست، در مسیر بالایی و حامل بار نصب میشود. این رولیکها وظیفه سنگین تحمل وزن خود تسمه و تمام موادی که روی آن قرار دارد را بر عهده دارند. به همین دلیل، طراحی آنها برای حداکثر استحکام و بهینهسازی ظرفیت حمل، تکامل یافته است.

ویژگی کلیدی طراحی: زاویه تراف (Trough Angle)

مهمترین مشخصه رولیکهای رفت، شکل V یا U مانند آنهاست که به آن «تراف» یا «ناودانی» میگویند. این رولیکها معمولاً به صورت مجموعهای از ۳ یا ۵ عدد در کنار هم قرار میگیرند تا تسمه را به شکل یک گودال درآورند. این طراحی هوشمندانه سه هدف اصلی را دنبال میکند:

- افزایش ظرفیت حمل: با گود کردن تسمه، سطح مقطع بیشتری برای حمل مواد ایجاد شده و ظرفیت حجمی نوار نقاله به شدت افزایش مییابد.

- جلوگیری از ریزش مواد: لبههای بالارونده تسمه مانع از سرریز شدن و ریزش مواد به اطراف میشود که این امر به کاهش ضایعات و افزایش ایمنی محیط کار کمک میکند.

- حفظ مرکزیت بار: این شکل به طور طبیعی مواد را در مرکز تسمه نگه میدارد و از انحراف و آسیب دیدن لبههای تسمه جلوگیری میکند.

انواع اصلی رولیک رفت:

- رولیک رفت استاندارد (Standard Troughing Idler): رایجترین نوع که در طول مسیر نوار نقاله برای حمل مواد استفاده میشود.

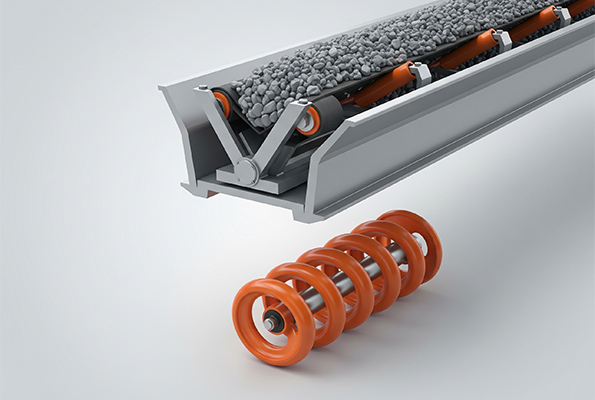

- رولیک ضربهگیر (Impact Idler): این نوع رولیک به طور خاص در نقطه بارگیری نصب میشود؛ جایی که مواد با شدت روی تسمه ریخته میشوند. رولیکهای ضربهگیر دارای حلقههای لاستیکی ضخیمی هستند که مانند کمکفنر عمل کرده و با جذب انرژی ضربه، از پاره شدن و آسیب دیدن تسمه و شکستن خود رولیک جلوگیری میکنند.

- رولیک راهنما (Guide/Training Idler): برای جلوگیری از انحراف تسمه از مسیر اصلی (Belt Misalignment) در نقاط حساس از این رولیکها استفاده میشود که به طور خودکار تسمه را به مرکز هدایت میکنند.

رولیک برگشت (Return Roller): نگهبان مسیر بازگشت

رولیک برگشت در مسیر پایینی نوار نصب میشود و وظیفهی آن صرفاً تحمل وزن خود تسمه در مسیر بازگشت است. از آنجایی که این رولیکها با مواد در تماس مستقیم نیستند و بار بسیار کمتری را تحمل میکنند، طراحی آنها کاملاً متفاوت است.

ویژگی کلیدی طراحی: سطح صاف و چالش مواد چسبیده (Carryback)

رولیکهای برگشت استاندارد، معمولاً به صورت یک رولیک صاف و افقی هستند. اما بزرگترین چالشی که این رولیکها با آن مواجهاند، پدیدهای به نام «مواد چسبیده به نوار» (Carryback) است. ذرات مواد، به خصوص اگر مرطوب و چسبنده باشند (مانند خاک رس یا کنسانتره مواد معدنی)، به سطح تسمه میچسبند و در مسیر برگشت روی رولیکها انباشته میشوند. این انباشتگی باعث مشکلات جدی زیر میشود:

- افزایش قطر رولیک به صورت نامنظم و انحراف شدید تسمه.

- آسیب و سایش شدید به سطح تسمه و خود رولیک.

- افزایش مصرف انرژی.

برای مقابله با این چالش، انواع خاصی از رولیکهای برگشت طراحی شدهاند:

انواع اصلی رولیک برگشت:

- رولیک برگشت صاف (Flat Return Roller): سادهترین نوع که برای مواد خشک و غیرچسبنده مناسب است.

- رولیک برگشت دیسکی یا لاستیکی (Rubber Disc Return Roller): این رولیکها به جای یک سطح صاف، از تعدادی دیسک یا حلقه لاستیکی با فاصله تشکیل شدهاند. فضای خالی بین دیسکها مانع از تجمع مواد روی سطح رولیک میشود و لرزش ناشی از حرکت دیسکها به تمیز شدن سطح تسمه کمک میکند.

- رولیک برگشت مارپیچی (Spiral Return Roller): این نوع رولیک با داشتن یک بدنه مارپیچی، یک مکانیزم خودتمیزکننده بسیار مؤثر دارد. جهت مارپیچ مواد چسبیده را به طرفین هدایت کرده و از سطح تسمه و رولیک پاک میکند. این مدل بهترین گزینه برای مواد بسیار چسبنده و شرایط کاری سخت است.

جدول مقایسه جامع: رولیک رفت در مقابل رولیک برگشت

| ویژگی | رولیک رفت (Carrying Roller) | رولیک برگشت (Return Roller) |

| محل نصب | بخش بالایی نوار نقاله (مسیر حمل بار) | بخش پایینی نوار نقاله (مسیر خالی) |

| وظیفه اصلی | تحمل وزن تسمه + وزن مواد | تحمل وزن خود تسمه |

| شکل ظاهری | مجموعهای (۳ یا ۵ عددی) با زاویه تراف (V شکل) | معمولاً تکی و صاف (افقی) |

| میزان بار تحملی | بسیار بالا | پایین |

| چالش اصلی | تحمل ضربه در نقطه بارگیری، حفظ مرکزیت بار | مقابله با مواد چسبیده (Carryback) و انباشتگی |

| انواع رایج | استاندارد، ضربهگیر (Impact)، راهنما (Guide) | صاف، دیسکی/لاستیکی، مارپیچی (Spiral) |

کجا از هر کدام استفاده کنیم؟ راهنمای انتخاب عملی

اکنون به پاسخ نهایی میرسیم:

- همیشه در مسیر بالایی (مسیر رفت) که مواد روی تسمه قرار دارد، از رولیکهای رفت ترافدار استفاده کنید.

- درست در نقطه بارگیری، برای جلوگیری از آسیب به تسمه، حتماً از رولیک ضربهگیر استفاده نمایید.

- در طول مسیر، برای بهینهسازی ظرفیت و جلوگیری از ریزش، از رولیک رفت استاندارد بهره بگیرید.

- همیشه در مسیر پایینی (مسیر برگشت) که تسمه خالی است، از رولیکهای برگشت استفاده کنید.

- اگر مواد شما کاملاً خشک و غیرچسبنده است (مانند شن و ماسه خشک)، میتوانید از رولیک برگشت صاف استفاده کنید.

- اگر مواد شما مرطوب، چسبنده یا ساینده است (مانند خاک، سیمان، کنسانتره)، برای جلوگیری از مشکلات انباشتگی و انحراف تسمه، حتماً از رولیک برگشت دیسکی یا مارپیچی استفاده کنید. این انتخاب اولیه، هزینههای نگهداری شما را در آینده به شدت کاهش خواهد داد.

سخن پایانی

درک تفاوت عملکرد و طراحی میان رولیک رفت و برگشت، یک دانش فنی بنیادین برای هر فردی است که با سیستمهای نوار نقاله سروکار دارد. این دو قطعه قابل جایگزینی با یکدیگر نیستند و انتخاب صحیح هرکدام بر اساس موقعیت و نوع ماده، مستقیماً به افزایش عمر مفید سیستم، کاهش توقفات تولید و در نهایت، سودآوری بیشتر واحد صنعتی منجر خواهد شد. سرمایهگذاری روی رولیک مناسب، سرمایهگذاری روی سلامت کل خط انتقال شماست.